ТЕПЛООБМЕННЫЕ АППАРАТЫ

ТИПЫ

Процессы теплообмена осуществляются в теплообменных аппаратах различных типов и конструкций.

По способу передачи тепла теплообменные аппараты делят на поверхностные и смесительные. В поверхностных теплообменных аппаратах рабочие среды обмениваются теплом через стенки из теплопроводного материала, а в смесительных теплообменных аппаратах тепло передается при непосредственном перемешивании рабочих сред. В регенеративных теплообменных аппаратах теплоносители попеременно соприкасаются с одной и той же поверхностью нагрева. При этом направление теплового потока в каждой точке стенки периодически меняется.

На химических предприятиях в основном используются рекуперативные поверхностные теплообменные аппараты непрерывного действия, которые имеют разнообразную конструкцию и области применения.

СМЕСИТЕЛЬНЫЕ

Смесительные теплообменные аппараты по конструкции проще поверхностных: тепло в них используется полнее. Но они пригодны лишь в тех случаях, когда по технологическим условиям производства допустимо смешение рабочих сред.

Поверхностные теплообменные аппараты, в свою очередь, делятся на рекуперативные и регенеративные. В рекуперативных теплообменных аппаратах теплообмен между различными теплоносителями происходит через разделительные стенки. При этом тепловой поток в каждой точке стенки сохраняет одно и то же направление.

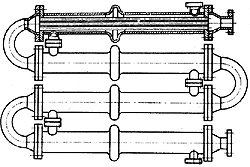

КОЖУХОТРУБЧАТЫЕ

Кожухотрубчатые теплообменники относятся к наиболее распространенным теплообменным аппаратам,что обусловлено, прежде всего, надежностью конструкции, большим набором вариантов  исполнения для различных условий эксплуатации, широким диапазоном применения по давлению, температурному режиму, потоковым средам, высокой ремонтопригодностью.

исполнения для различных условий эксплуатации, широким диапазоном применения по давлению, температурному режиму, потоковым средам, высокой ремонтопригодностью.

В кожухотрубчатом теплообменнике один из теплоносителей протекает по трубам, другой – по межтрубному пространству. Теплота от одного теплоносителя другому передается через поверхность стеной труб.

Кожухотрубчатые теплообменники бывают одноходовыми, здесь оба теплоносителя не меняя направления движутся по всему сечению (один по трубному, другой по межтрубному), и многоходовыми, в которых потоки с помощью дополнительных перегородок последовательно меняют направление, тем самым, увеличивая коэффициент теплоотдачи и скорость потока.

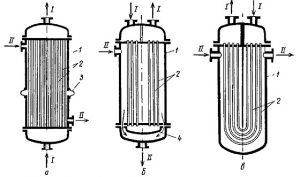

Если разность температур труб и кожуха достаточно велика (св. 500С), то трубы и кожух удлиняются неодинаково, что приводит к значительным напряжениям в трубных решетках, нарушению плотности соединения труб с трубными решетками, а это может привести к смешению теплоносителей или деформации труб. Поэтому при значительной разнице температур труб и кожуха применяют теплообменники нежесткой конструкции, в которых возможно перемещение труб по отношению к кожуху аппарата.

Кожухотрубчатые теплообменники с компенсацией неодинаковости температурных удлинений труб и кожуха:

В теплообменнике с линзовым компенсатором температурные деформации компенсируются осевым сжатием или расширением компенсатора. Такие теплообменники применяют при небольших температурных деформациях (~10-15мм) и невысоких давлениях в межтрубных пространствах.

Теплообменник с плавающей головкой применяют при значительных относительных перемещениях труб и кожуха, поскольку в нем одна из решеток не соединена с кожухом и может свободно перемещаться вдоль оси при температурных удлинениях.

В теплообменнике с U-образными трубами оба конца труб закреплены в одной трубной решетке, что позволяет трубам свободно удлиняться.

Теплообменники с неподвижными решетками типов ТН, ТК, ХН, ХК, КН, КК, ИН, ИК изготавливаются по ТУ 3612-024-00220302-02 «Аппараты теплообменные кожухотрубчатые с неподвижными трубными решетками и кожухотрубчатые с температурным компенсатором на кожухе», их основные параметры приведены в Таблица 1.

Теплообменники с компенсацией неодинаковости температурного расширения труб и кожуха типов ТП, ХП, КП, ТУ изготавливаются по ТУ 3612-023-00220302-01. «Аппараты теплообменные кожухотрубчатые с плавающей головкой, кожухотрубчатые с U-образными трубами и трубные пучки к ним», их основные параметры приведены в Таблица 2.

Основные параметры теплообменников типов ИНТ, ИКТ, ИПТ изготавливаемые по ТУ 3612-005-00220302-98. «Аппараты теплообменные кожухотрубчатые специального назначения. испарители термосифонные» приведены в Таблица 3.

Материалы, применяемые для изготовления сборочных единиц и деталей аппаратов

Широкое разнообразие условий применения кожухотрубчатых теплообменников и их конструкций никоим образом не должно исключать применение альтернативных конструкций (пластинчатых, спиральных и т.п.) в тех случаях, когда их применение может привести к экономически более выгодным решениям.

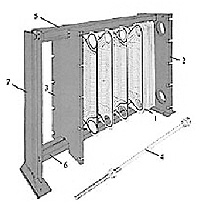

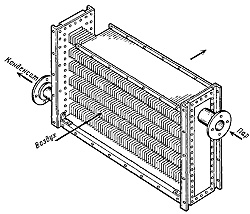

ПЛАСТИНЧАТЫЕ

Пластинчатые теплообменники отличающиеся интенсивным теплообменом, простотой изготовления, компактностью, малыми гидравлическими сопротивлениями, удобством монтажа и очистки от загрязнений.  Эти теплообменники состоят из отдельных пластин, разделенных резиновыми прокладками, двух концевых камер, рамы и стяжных болтов. Пластины штампуют из тонколистовой стали. Для увеличения поверхности теплообмена и турбулизации потока теплоносителя проточную часть пластин выполняют гофрированной или ребристой, причем гофры могут быть горизонтальными или расположены “в елку”.

Эти теплообменники состоят из отдельных пластин, разделенных резиновыми прокладками, двух концевых камер, рамы и стяжных болтов. Пластины штампуют из тонколистовой стали. Для увеличения поверхности теплообмена и турбулизации потока теплоносителя проточную часть пластин выполняют гофрированной или ребристой, причем гофры могут быть горизонтальными или расположены “в елку”.

К пластинам приклеивают резиновые прокладки круглой и специальной формы для герметизации конструкции; теплоноситель направляют либо вдоль пластины, либо через отверстие в следующий канал.

Движение теплоносителей в пластинчатых теплообменниках может осуществляться прямотоком, противотоком и по смешанной схеме.

- 1 — пакет пластин;

- 2 — неподвижная опорная плата;

- 3 — подвижная опорная плита;

- 4 — прижимные болты;

- 5 — верхняя направляющая;

- 6 — нижняя направляющая;

- 7 — стойка.

Пластины в разборных теплообменниках разделены прокладками, уплотняющими межпластинные каналы при сборке теплообменника в рабочем положении пластины плотно прижаты друг к другу и пространство канала, образующегося между пластинами, герметично по отношению, как к другому каналу, так и к внешней среде.

Каждая пластина на лицевой стороне имеет резиновую контурную прокладку, ограничивающую канал для потока рабочей среды и охватывающую два угловых отверстия (по одной стороне пластины или по диагонали), через которые проходит поток рабочей среды в межпластинный канал и выходит из него, а через два других отверстия, дополнительно изолированные малыми кольцевыми прокладками, встречный теплоноситель проходит транзитом.

Уплотнительные прокладки разборного пластинчатого теплообменника крепятся на пластине таким образом, что после сборки и сжатия пластины в аппарате образуют две системы герметичных межпластинных каналов, изолированных друг от друга металлической стенкой и прокладками: одна для греющей среды, другая для нагреваемой. Обе системы межпластинных каналов соединены со своими коллекторами и далее со штуцерами для ввода и вывода рабочих сред, расположенных на неподвижных опорных плитах.

В тех же случаях, когда одна из рабочих сред, участвующих в теплообмене, не оставляет на поверхности загрязнений (обработанная вода тепловых сетей или конденсирующийся пар, газы, минеральные и органические кислоты, щелочи и некоторые растворы солей) и при этом не требуется разборки аппарата для механической очистки, используются полуразборные пластинчатые теплообменники.

Основным элементом полуразборного теплообменника являются узлы попарно сваренных (сдвоенных) пластин. Каждый такой узел имеет две пластины, соединенные между собой контактно-шовной электросваркой. Каждая пара пластин подвешивается на верхнюю штангу и может перемещаться вдоль штанги.

Каналы, смежные с неразборными каналами, выполняются разборными для возможности очистки их от загрязнений. Для этого узлы из попарно сваренных пластин соединяют в пакет и уплотняют разборные каналы резиновыми прокладками. Резиновые прокладки на стороне разборных каналов располагают так же, как и в разборных пластинчатых теплообменниках.

Паяные пластинчатые теплообменники производятся в четырех типоразмерах и имеют три типа оребрения пластин.

Условием применения паяных теплообменников является отсутствие возникновения в процессе эксплуатации нерастворимых отложений на поверхности теплообмена. Применение таких теплообменников допустимо до давления 30 атм.

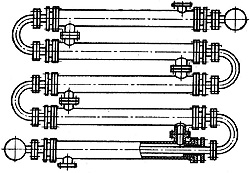

ЭЛЕМЕНТНЫЕ

Эти теплообменные аппараты состоят из последовательно соединенных элементов—секций. Сочетание нескольких элементов с малым числом труб соответствует принципу многоходового кожухотрубчатого аппарата, работающего на наиболее выгодной схеме — противоточной. Элементные теплообменные аппараты эффективны в случае, когда теплоносители движутся с соизмеримыми скоростями без изменения агрегатного состояния. Их также целесообразно применять при высоком давлении рабочих сред. Отсутствие перегородок снижает гидравлические сопротивления и уменьшает степень загрязнения межтрубного пространства. Однако по сравнению с многоходовыми кожухотрубчатыми теплообменниками элементные теплообменные аппараты менее компактны и более дороги из-за увеличения числа дорогостоящих элементов аппарата—трубных решеток, фланцевых соединений, компенсаторов и др.

Сочетание нескольких элементов с малым числом труб соответствует принципу многоходового кожухотрубчатого аппарата, работающего на наиболее выгодной схеме — противоточной. Элементные теплообменные аппараты эффективны в случае, когда теплоносители движутся с соизмеримыми скоростями без изменения агрегатного состояния. Их также целесообразно применять при высоком давлении рабочих сред. Отсутствие перегородок снижает гидравлические сопротивления и уменьшает степень загрязнения межтрубного пространства. Однако по сравнению с многоходовыми кожухотрубчатыми теплообменниками элементные теплообменные аппараты менее компактны и более дороги из-за увеличения числа дорогостоящих элементов аппарата—трубных решеток, фланцевых соединений, компенсаторов и др.

ДВУТРУБЫЕ ТИПА «ТРУБА В ТРУБЕ»

Преимущества двухтрубного теплообменника: высокий коэффициент теплоотдачи, пригодность для нагрева или охлаждения сред при высоком давлении, простота изготовления, монтажа и обслуживания.

Недостатки двухтрубного теплообменника — громоздкость, высокая стоимость вследствие большого расхода металла на наружные трубы, не участвующие в теплообмене, сложность очистки кольцевого пространства.

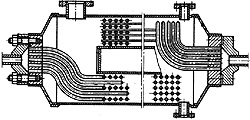

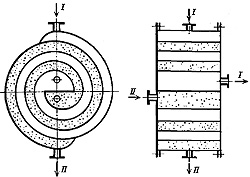

ВИТЫЕ

Поверхность нагрева витых теплообменников компонуется из ряда концентрических змеевиков, заклю ченных в кожух и закрепленных в соответствующих головках. Теплоносители движутся по трубному и межтрубному пространствам. Витые теплообменные аппараты широко применяют в аппаратуре высокого давления для процессов разделения газовых смесей методом глубокого охлаждения. Эти теплообменные аппараты характеризуются способностью к самокомпенсации, достаточной для восприятия деформаций от температурных напряжений.

ченных в кожух и закрепленных в соответствующих головках. Теплоносители движутся по трубному и межтрубному пространствам. Витые теплообменные аппараты широко применяют в аппаратуре высокого давления для процессов разделения газовых смесей методом глубокого охлаждения. Эти теплообменные аппараты характеризуются способностью к самокомпенсации, достаточной для восприятия деформаций от температурных напряжений.

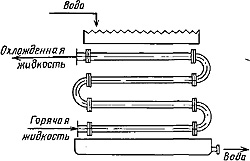

ОРОСИТЕЛЬНЫЕ ТЕПЛООБМЕННЫЕ АППАРАТЫ

Оросительные теплообменные аппараты представляют собой ряд расположенных одна над другой прямых труб, орошаемых снаружи водой.  Трубы соединяют сваркой или на фланцах при помощи «калачей». Оросительные теплообменные аппараты применяют главным образом в качестве холодильников для жидкостей и газов или как конденсаторы. Орошающая вода равномерно подается сверху через желоб с зубчатыми краями. Вода, орошающая трубы, частично испаряется, вследствие чего расход ее в оросительных теплообменниках несколько ниже, чем в холодильниках других типов. Оросительные теплообменные аппараты — довольно громоздкие аппараты; они характеризуются низкой интенсивностью теплообмена, но просты в изготовлении и эксплуатации. Их применяют, когда требуется небольшая производительность, а также при охлаждении химически агрессивных сред или необходимости применения поверхности нагрева из специальных материалов (например, для охлаждения кислот применяют аппараты из кислотоупорного ферросилида, который плохо обрабатывается).

Трубы соединяют сваркой или на фланцах при помощи «калачей». Оросительные теплообменные аппараты применяют главным образом в качестве холодильников для жидкостей и газов или как конденсаторы. Орошающая вода равномерно подается сверху через желоб с зубчатыми краями. Вода, орошающая трубы, частично испаряется, вследствие чего расход ее в оросительных теплообменниках несколько ниже, чем в холодильниках других типов. Оросительные теплообменные аппараты — довольно громоздкие аппараты; они характеризуются низкой интенсивностью теплообмена, но просты в изготовлении и эксплуатации. Их применяют, когда требуется небольшая производительность, а также при охлаждении химически агрессивных сред или необходимости применения поверхности нагрева из специальных материалов (например, для охлаждения кислот применяют аппараты из кислотоупорного ферросилида, который плохо обрабатывается).

РЕБРИСТЫЕ ТЕПЛООБМЕННЫЕ АППАРАТЫ

Ребристые теплообменные аппараты применяют для увеличения теплообменной поверхности оребрением с той стороны, которая  характеризуется наибольшими термическими сопротивлениями. Ребристые теплообменные аппараты (калориферы) используют, например, при нагревании паром воздуха или газов. Важным условием эффективного использования ребер является их плотное соприкосновение с основной трубой (отсутствие воздушной прослойки), а также рациональное размещение ребер.

характеризуется наибольшими термическими сопротивлениями. Ребристые теплообменные аппараты (калориферы) используют, например, при нагревании паром воздуха или газов. Важным условием эффективного использования ребер является их плотное соприкосновение с основной трубой (отсутствие воздушной прослойки), а также рациональное размещение ребер.

Ребристые теплообменные аппараты широко применяют в сушильных установках, отопительных системах, как экономайзеры и аппараты воздушного охлаждения.

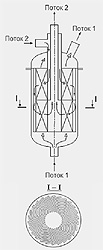

разделительной перегородке (керну) и свернутыми в виде спиралей. Для придания листам жесткости и прочности, а также для фиксирования расстояния между спиралями к листам с обеих сторон приварены дистанционные бобышки. Спиральные каналы прямоугольного сечения ограничиваются торцовыми крышками. Уплотнение каналов в спиральных теплообменниках осуществляют различными способами. Наиболее распространен способ, при котором каждый канал с одной стороны заваривают, а с другой уплотняют плоской прокладкой. При этом предотвращается смешение теплоносителей, а в случае неплотности прокладки наружу может просачиваться только один из теплоносителей. Кроме того, такой способ уплотнения дает возможность легко чистить каналы.

разделительной перегородке (керну) и свернутыми в виде спиралей. Для придания листам жесткости и прочности, а также для фиксирования расстояния между спиралями к листам с обеих сторон приварены дистанционные бобышки. Спиральные каналы прямоугольного сечения ограничиваются торцовыми крышками. Уплотнение каналов в спиральных теплообменниках осуществляют различными способами. Наиболее распространен способ, при котором каждый канал с одной стороны заваривают, а с другой уплотняют плоской прокладкой. При этом предотвращается смешение теплоносителей, а в случае неплотности прокладки наружу может просачиваться только один из теплоносителей. Кроме того, такой способ уплотнения дает возможность легко чистить каналы.

Если материал прокладки разрушается одним из теплоносителей, то один канал заваривают с обеих сторон (“глухой” канал), а другой уплотняют плоской прокладкой. При этом “глухой» канал недоступен для механической очистки.

Уплотнение плоской прокладкой обоих открытых (сквозных) каналов применяют лишь в тех случаях, когда смешение рабочих сред (при нарушении герметичности) безопасно и не вызывает порчи теплоносителей.

Сквозные каналы также можно уплотнить, при более или менее постоянном давлении в каналах, спиральными U-образными манжетами, прижимаемыми силой внутреннего давления к выступам в крышке.

Спиральные теплообменные аппараты отличаются компактностью, малыми гидравлическими сопротивлениями и значительной интенсивностью теплообмена при повышенных скоростях теплоносителей.

рно сваренные листы образуют внутренние полости, которые сообщаются с входом и выходом одного из потоков среды, а внешние поверхности листов образуют внешние полости, сообщенные с входом и выходом другого потока среды. Рифленые листы, развернутые на 180°, плотно прилегают друг к другу. Гидравлическое сопротивление потоков среды в теплообменнике новой конструкции ниже, чем в традиционно применяемых теплообменниках. Конструкция аппарата позволяет создавать теплообменные аппараты на заданную потерю давления.

рно сваренные листы образуют внутренние полости, которые сообщаются с входом и выходом одного из потоков среды, а внешние поверхности листов образуют внешние полости, сообщенные с входом и выходом другого потока среды. Рифленые листы, развернутые на 180°, плотно прилегают друг к другу. Гидравлическое сопротивление потоков среды в теплообменнике новой конструкции ниже, чем в традиционно применяемых теплообменниках. Конструкция аппарата позволяет создавать теплообменные аппараты на заданную потерю давления.

Такая конструкция теплообменного аппарата примерно в 2…3 раза компактнее и легче пластинчатых теплообменников и в 7…10 раз — кожухотрубных теплообменников. теплообменные аппараты со спиралеобразными формами рифленых теплообменных поверхностей можно использовать при больших перепадах давлений и температур теплообменных сред. При формировании теплообменных поверхностей теплообменника из плоских спиралеобразных листов возможно проведение процесса теплообмена газа или жидкости, содержащей взвеси твердых частиц